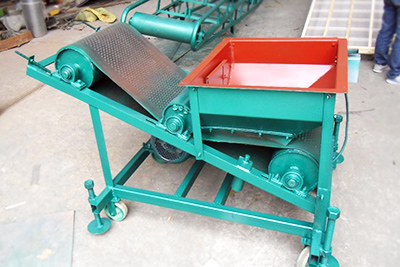

正確選擇斗式提升機的型號類型,關鍵在于能否充分發揮其使用效率,滿足生產的需要,最大限度地提高生產率。斗式提升機的實際使用過程中的一些情況表明,其生產率與料斗的提升速度、料斗容積及安裝密度等主要參數密切相關。

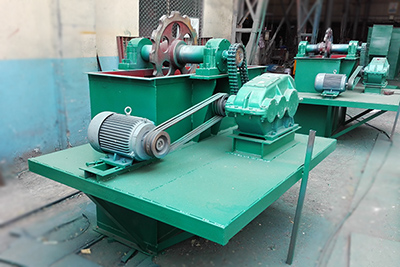

①料斗提升速度

料斗的提升速度不但影響生產率,還影響卸料,應根據輸送物料的不同進行選用。料斗的提升速度是否恰當,不但影響生產率,同時對卸料影響也較大。實驗證明,當提升速度過低,斗式提升機的產量難以提高。

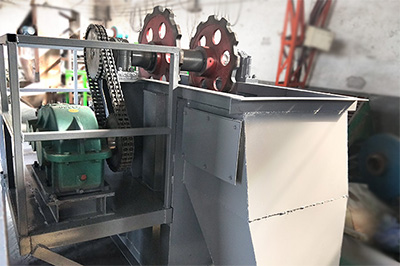

并且,料斗中物料所受離心力較小,主要受自身重力的作用,當料斗間距稍大時,部分物料會從頭部散落到提升筒體內,而不能被拋向出料口,影響斗式提升機的生產率,嚴重時甚至會出現堵塞現象。當提升速度過高,有料料斗繞上上滾筒時,料斗中物料所受離心力較大。

對于流散性好的物料,部分會被過早地拋出料斗,與頭部機殼碰撞后散落到筒體中;對于流散性不良的物料(如潮濕的粉料),部分會貼住料斗外側不易拋出,造成返料,斗式提升機生產率也會降低。因此,提升速度應根據輸送物料的不同進行選用。

實踐證明,輸送干燥、流散性好的物料易倒空,為提高生產率,提升速度可選用大ー一些,一般以1.2~2.2米/秒為宜(采用離心式卸料);輸送潮濕、流散性不良的物料,一般提升速度以0.6~0.8米/秒為宜(采用離心一重力式卸料)。

②物料特性

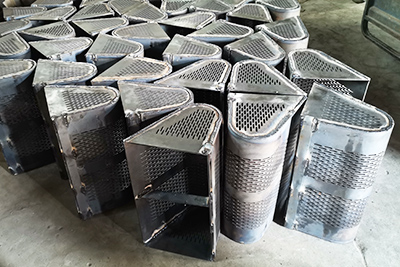

應依據物料特性和提升速度選擇斗型,并控制單位長度的料斗數量,來保證斗式提升機的生產率。料斗容積的變化(即型號不同)會影響斗式提升機的生產率。在提升帶寬度相同的條件下,深料斗的容積較大。

因此,相同型號的斗式提升機采用深料斗時,生產率較高。但斗型的選擇主要依據物料特性和提升速度。一般,深料斗用于輸送干燥、流散性好的物料,淺料斗用于提升潮濕、流散性不良的物料;提升速度較低時可用深料斗,提升速度較高時宜用淺料斗,這樣有利于提高斗式提升機的生產率。

單位長度上料斗數量的多少,也會直接影響斗式提升機的生產率,同時對料斗的充填系數也有影響。從生產率計算公式可以看出,單位長度上料斗數量越多生產率越高;但另一方面,單位長度上料斗數量過多,又會降低料斗的充填系數,使生產率降低。

目前大多數斗式提升機采用提高提升速度、控制單位長度上的料斗數量,來保證斗式提升機的生產率。通常輸送粉狀、顆粒狀物料,每米長度安裝4~6個料斗;輸送塊狀物料,每米長度上安裝3~4個料斗,從實際使用效果來看,這樣的布置是合理的。