水泥廠用于裝粉料(生料粉和未包的水泥)的圓庫,一般按直線排列。庫底用螺旋輸送機運料。圓庫外徑有的近8m,若將6個圓庫排成一線,軸線長近50m,則庫底螺旋輸送機的長將達40m以上,我廠新建8.8萬ty機立窯生產線的生料庫底,安裝的GX300型螺旋輸送機的長度就達40m。

實踐證明,庫底螺旋輸送機的單臺長度越接近或超過40m時,運行中就經常出故障。如電機頻繁超負荷跳閘、燒毀,頭節傳動柱銷切斷,某節“工”字聯接軸扭斷……等等。

因故障發生時輸送機內物料很難清除,給搶修帶來困難,往往每出現一次故障即造成停產1-3h。庫底螺旋輸送機出故障的主要原因(排開異物卡死故障不談)是過長。

在庫內物料崩塌時,入機物料量短時間過大而難于控制,特別是多庫同時“均化”放料時,故障率更高。30m左右的或者庫頂過長的螺旋輸送機一般故障少。

當我們明白了故障原因以后,要將螺旋輸送機縮短已不可能。如要改裝成兩級階梯式運輸,卻因受上部空間限制無法升高前半部;受出料口處接運設備高差的限制,而無法降低后半部。

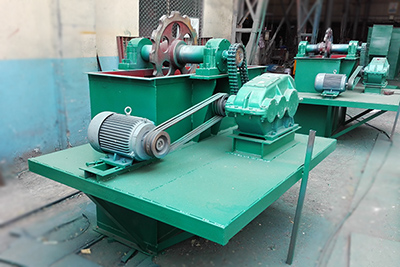

于是我們就在運輸功率和機內絞葉強度上做文章,如加大電機功率,加粗傳動柱銷,將鑄鐵件“工”字聯接軸聯接改為鋼件方軸方套聯接…等等,這樣能使小故障相對減少,但一出故障就成了大故障,如電機軸扭斷或轉子硅鋼片在軸上扭松扭轉、傳動座螺桿拉斷、機內絞葉軸扭彎變形或扭斷等等。看來根本辦法還要解決過長問題。

我們是這樣進行改造的:

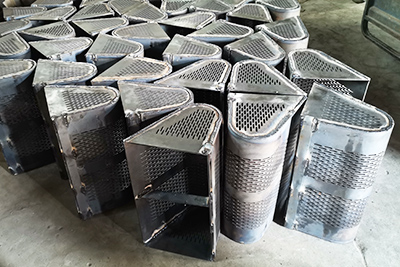

1.將螺旋輸送機中間部位的某一“工”字聯接軸從中鋸斷,(要求斷面光滑平整)吊軸軸承座及聯接方式按原來不變。

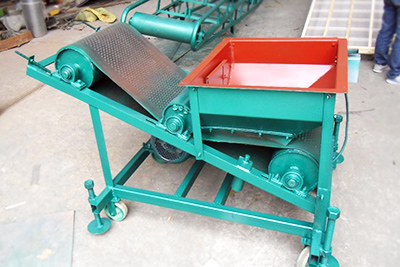

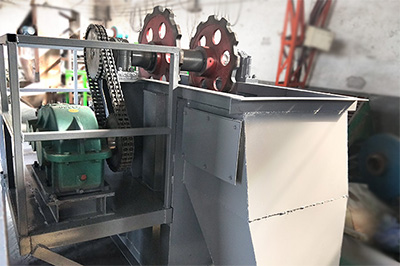

2.將原機的尾軸總成換裝成前軸總成,另配一套傳動設備,若軸線上無地方安裝,可將傳動設備裝在輸送機一側,用鏈條傳動。

這樣,外觀上看來是一條螺旋輸送機,實質上已成了兩條。按上述辦法改造以后,半年來未出現過斷節故障,徹底改變了過去那種庫底輸送拖住密生產的被動局面。

改造后還有一個好處,若是只需要在出料端附近的幾個庫內下料時,可只開附近的一條輸送機,相對減少了50%的磨損,節約了50%的電力。

而這種時侯要占生產時間的40%左右。如在設計中遇到此種問題,可以按上述“明一暗二”的輸送形式設計,能夠降低生產線前后的高差,節約土建投資。