傳統的鏈條斗式提升機(下稱斗提機)由于結構原因存在的通病是:故障多、消耗大。在實際生產中常出現斷鏈、越軌、跑邊,跳輪、斷軸等故障。同吋鏈輪磨損快,維修量大,常常威脅著生產,造成損失。對此我廠在技改時對HL型斗提機改用鋼繩牽引前后共6臺。首先在8m高的礦磕、混合料、水泥提升機作試驗,然后總結推廣到22m、23m、24m高度的生料、水泥提升機、壽命由一個月提高到一年以上,其中一臺24m的已用三年未換鋼繩。改后幾年來,經過總結完善已初步顯示出優越性。如使用壽命高出鏈條4倍以上,備件價格每m節省7.20元,重量僅鏈條的1/15,且破斷負荷高2.5倍以上,維修量減少。比較有效的克服了鏈條傳動的弊端。

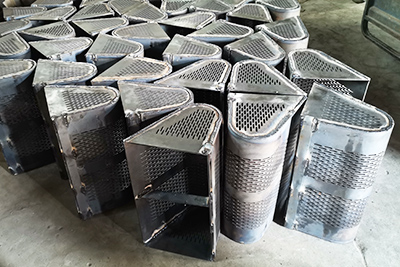

圖一 繩、輪、斗、節示意圖

從上表可看出鋼繩的各項指標均優于鏈條,同時還具有如下特點

1.提升高度越高(40m以內)使用壽命越長。

2.柔軟輕便,裝修省力省時。

3.提升量可根據需要適當增減調節。

4.改造投資少,一般每臺改造投資僅需鏈條年消耗量的20-30%。

5.利用率高。在保持原機各項性能不變的情況下,90%以上的零部件可利用。

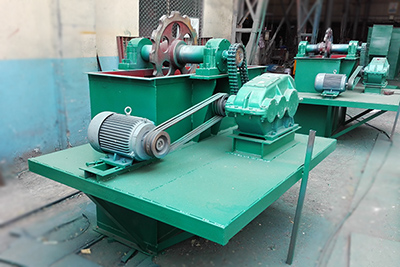

改進情況簡介于后:

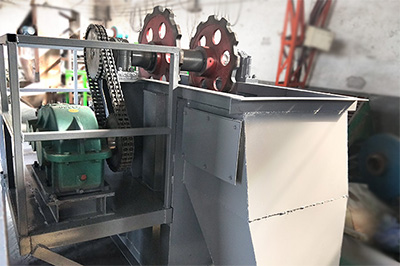

1.鋼絲繩與繩輪的配合:鋼繩是同傳動節、料斗組合而成繞上下繩輪裝配的。(見圖一)牽引結構除增加傳動節外其余均不變。安裝鋼繩時繩頭要扎緊,四根排列整齊、接頭互相錯開,張緊度要適中。

2.傳動節:根據鋼繩牽引特性增設了傳動節(圖二)裝配時與料斗保持一定間距,借以固定繩距,保持相關件的相對位置,并減少繩輪回轉時的扎切現象又起一定的導輪作用。

3.料斗、傳動節裝配:斗、節裝配(見圖二)是同懸空的鋼繩同時配合進行的,在裝配時必須嚴格按工藝順序進行:螺栓→平墊→繩墊卡一膠墊→墊片→料斗(角鋼)→彈墊→螺帽。斗、節、鋼繩與墊卡要安放平正,調好節距依次緊固螺栓。節距誤差控制在士5mm,否則會影響傳動平穩性,造成振動增加,扎鋼繩的現象,縮短使用壽命。

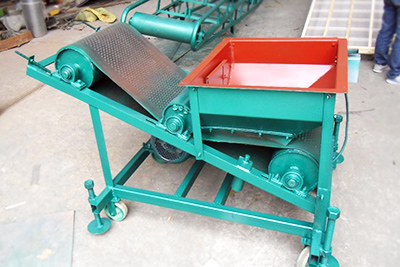

4.膠墊角鋼制作裝配:膠墊的寬窄根據型號而定,一般制成40和70mm兩種與斗扣角鋼配合,兩孔距為180mm。(見圖三a、b)角鋼(圖四)的制作要根據實際決定孔徑和孔距。裝配時斗節同鋼繩的交角應成90°。

5.鋼繩:我廠經多年實踐篩選,選用了中心帶有一個機芯的D型鋼絲繩。它具有柔軟性好,拉力強,易卷曲,便于裝配拖動等優點。一般選繩范圍在11-の15.5之間。

維護管理

1.運轉初期由于鋼繩延仲率大,易打滑應隨時注意調整張緊度。

2.注意傳動聲音、有時斗節螺栓松動脫落出現異常聲音,應及時停車處理。

3.初期運轉結構可變性大,其常規檢査時間為:一天、三天、七天、十天等分別多次檢查和緊固。

4.試運轉中有跑邊、爬輪現象可不必停車,及時調整張緊螺栓即可。

鏈條和鋼繩的有關數據比較表

幾點注意事項:

1.斗節裝配時要注意懸空于繩輪兩邊的斗節重量的平衡,在操作前應先將繩輪制死,防止下滑傷人。

2.鋼繩下料長度應測量準確,避免造成浪費。

3.每根鋼繩的張緊度要適中,一般用手掌按稍有彈性為佳,松緊懸殊不宜過大,防止受力不均出故障縮短使用壽命。